Ödüllü Tıbbi Araştırma: 3D Baskı SMA Ceketi

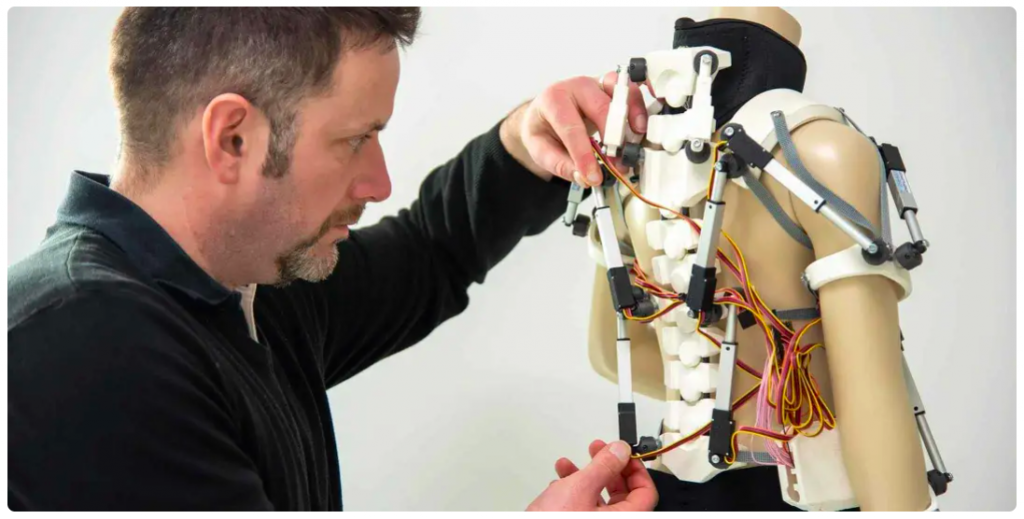

Son birkaç yıldır Central Lancashire Üniversitesi’nde (UCLan) Kıdemli Öğretim Görevlisi Dr. Matthew Dickinson, ‘Birincil Mühendis MacRobert Madalyası’ ile ilgileniyor. Gençleri kalıpların dışında düşünmeye teşvik etmeye sıkı sıkıya inanan Matthew, gençlerin inovasyonlarını ilgiyle takip ediyor. Bunun yanı sıra onların fikirlerini gerçeğe dönüştürmek için destekliyor. Krystyna Marshall, Burnley’deki Sir John Thursby Community College’da 15 yaşında bir öğrenciydi. Çocukların hareketliliğine yardımcı olma fikriyle yarışmaya girdiğinde, Matthew bu fikrin özel olduğunu biliyordu. Krystyna, Spinal Musküler Atrofi (SMA) ile yaşayan kuzeninin mücadelelerini gördükten sonra fikrini sundu. Kuzeninin sırt kaslarına ve omurgasına destek sağlamak ve ekstra güç vermek için bir fikir buldu. Bir dış iskelet fikrine dayanan Spinal Musküler Atrofi (SMA) ceketi önerdi. İcadı altın kazanan üç kişiden sadece biriydi. İngiltere genelinde mühendislik inovasyonunda önde gelen yaratıcı problem çözücü olarak tanınan altı kişiden biri oldu.

Sorun neydi?

İnsan vücuduna bir SMA ceketi takmak birçok zorluk yaratır. İlk fikir, dış iskeleti alüminyumdan üretmekti. Ancak, çocukların büyüme hızı ve bunun sonucunda dış iskelette meydana gelmesi gereken değişiklikler düşünüldüğünde, maliyetler çok yüksek hale geldi. Alternatif üretim yöntemleri arayan Matthew, 3D Printing’e yöneldi. Teknoloji, düşük maliyetli 3D baskılı parçalar üretme, yüksek düzeyde kişiselleştirme ve tekrarlanabilirlik sunuyordu. Bu durum dış iskelet ceketinin yaralanma ve rehabilitasyonun önlenmesi için bir çözüm haline gelmesini sağladı.

Matthew, Ultimaker 2+ yazıcısını kullanarak birinci nesil dış iskeletini tasarladı. PLA kullanarak prototip oluşturmaya başladı. Elde ettiği sonuçlar hem umut vericiydi hem de daha fazla gelişme için bir ilham kaynağıydı. Ancak tasarlayıp basabildiği geometriler Ultimaker 2+’nın tek ekstrüzyon baskı kafasıyla sınırlı hale geldi.

Dış iskeleti prototiplemek

Matthew, Ultimaker 2+’ın sınırlamalarını aşmak için CREATE Education Project’e başvurdu. CREATE Education, 3D baskı ve teknolojileri desteklemek, bunlara erişim sağlamak için yalnızca eğitim kuruluşlarıyla çalışan bir Birleşik Krallık temsilcidir. Tekliflerinin bir parçası olarak, Matthew’u Ultimaker S5 3D yazıcı kredi planıyla tanıştırdılar. Ultimaker S5, çift ekstrüzyon yanağı sundu. Bununla birlikte projeyi ileriye taşımaya yardımcı olan yeni malzeme kombinasyonlarını ve olasılıklarının önünü açtı.

İkinci nesil prototipe geçiş için Naylon ve TPU gibi çoklu malzemelerle 3D baskıya baktı. Matthew, Ultimaker S5 ile bir PLA iç çekirdeği kullandı. Bu malzemeleri denemeye ve hangisinin en iyi performansı gösterdiğini bulmak istedi. Bunun için dış kabuk malzemesini Naylon ve TPU’da test etmeye başladı. Matthew, yumuşak dış ve sertleştirilmiş iç kısım nedeniyle kişiye uygun fakat sertlik sağlayan bileşenler üretebileceklerini keşfetti.

Matthew şu anda üçüncü nesil prototip üzerinde çalışıyor ve çok daha şık bir tasarım üretti. Ayrıca alt uzuvları desteklemek için bir insan vücudu üzerinde ilk testi yaptı. Elde edilen sonuç çok umut verici oldu.

Ultimaker’ın ekosisteminden yararlanan Matthew, Ultimaker Digital Factory aracılığıyla 3D baskı deneyimini optimize etti. Bu durum ona uzaktan yazdırma, dijital bir kütüphane oluşturma ve herhangi bir yerden ilerlemeyi izleme yeteneği sağladı. Matthew proje üzerinde kendisi için uygun olan yerlerde ve zamanlarda çalışabildi. Cura ve Digital Factory’den elde edilen analitikler, Matthew’a dış iskeletin üretim planlamasını, maliyet düşüşlerini ve baskı sürelerini sundu.

Sonuçlar

Ultimaker S5’in kullanılmasıyla, Krystyna’nın kuzeninin hayatını iyileştirme fikri, konsept ve tasarımdan prototip oluşturmaya ve üretime sadece altı ayda geçti. Matthew, Ultimaker S5’in Ultimaker Digital Factory yazılımıyla birleştirilmiş güvenilirliği ve yeniden üretilebilirliği olmasaydı, projeyi bu kadar kısa sürede tamamlayamayacağını belirtti.

Projenin tamamlanmasının ardından, Krystyna, Matthew ve UCLan’daki ekibi, COP26’da 2021 Birincil Mühendis MacRobert Madalyası’nın ilk kazananları oldu.

Matthew, bakterilerin insan vücudundan dış iskelete nasıl aktarılabileceğini incelemek için UCLan’daki tıp öğrencileriyle birlikte çalışıyor. Üniversitenin biyomekanik bölümünden profesörler de bu proje üzerinde insan ergonomisi perspektifinden desteklemek için çalışıyor. Şu anda üçüncü nesil prototip üzerinde çalışıyorlar ve çok daha şık bir tasarım ürettiler. Alt uzuvları destekleyen bir insan vücudu üzerinde ilk testi tamamladıktan sonra sonuç çok umut vericiydi ve yakında bu tasarımı ortaya çıkaracaklar.

3D baskılı parçalarla yapılan bir yardımcı cihaz prototipi

Matthew’un eğitim alanındaki çalışmalarına ek olarak, aynı zamanda Amerikan Test ve Malzeme Derneği (ASTM) alt komitesinde başkan üyesi oldu. Artık dış iskeletlerin insan kullanımı için güvenli bir şekilde üretilmesini sağlamak için uluslararası dış iskelet standartlarını tavsiye ediyor. ASTM ile olan ilişkisi, Ford, Boeing, NASA ve Birleşik Krallık Uzay Ajansı gibi uluslararası kuruluşlarla iletişim kurmasını sağladı.

Matthew ve ASTM’nin ortak çabaları sayesinde, dış iskeletlerin arkasındaki teknoloji İngiltere ve ABD’deki öğrencilere tanıtılıyor ve öğretiliyor. Amaçları, öğrencileri dış iskeletlerin insanı güçlendiren faydaları konusunda eğitmek ve onlara ilham vermek. Matthew, çok uzak olmayan bir gelecekte dış iskeletlerin erişilebilirliğinin arttığını görmeyi umuyor. Onun öngörüsü, 3D baskının herkes tarafından evde parçaları değiştirmek için kullanılacağı ve böylece üreticiden parça beklemeye daha az bağımlı hale gelmelerine yardımcı olacağı yönünde.

Kendi iskeletinizi yapmakla ilgileniyorsanız, tüm bölümleri buradan indirebilirsiniz.

Kaynak: ultimaker