9 Adımda: Eklemeli Üretim Havacılıkta Nasıl Kullanılabilir?

3D baskı olarak da adlandırılan eklemeli üretim, havacılık endüstrisinde tasarımdan üretime ve ötesine kadar birçok uygulamada kullanılıyor.

Havacılık endüstrisi, icat edildiğinde 3D baskının veya eklemeli imalatın ilk ticari uygulayıcılarından biriydi. Birçok tedarikçi ve devlet kurumu onlarca yıldır 3D baskıyı kullanıyor. En yeni nesil ticari uçaklar 1000’den fazla 3D baskılı parça ile uçuyor. Peki 3D baskının, tasarımdan üretime ve ötesine kadar havacılık ve uzay endüstrisinde yeniliği güçlendirmesinin dokuz temel yolu nedir?

Havacılık Ürün Geliştirme için 3D Baskı

1. İşlevsel Roket Testi için 3B Baskılı Hızlı Prototipler

Gravity Industries, bir bilim kurgu filmine aitmiş gibi görünen jet giysileri geliştiriyor. Jet giysileri, arama kurtarma gibi bir helikopterin ulaşamadığı veya güvenli bir şekilde iniş yapamadığı durumlarda kullanılmak üzere tasarlanmıştır. Birden fazla türde 3D baskı teknolojisi kullanmak, termoset fotopolimer reçinenin mevcut en iyi seçim olduğu bazı testler de dahil olmak üzere prototip ve test sürecini hızlandırdı.

Test pilotu ve baş tasarımcı Sam Rogers, girdap soğutmalı bir roket motoru ateşleyicisinin tasarımını geliştirmek için Form 3’te Clear Resin’de yapılan parçaları kullandı. Şeffaf malzeme, test ortamı için harikaydı. Bu nedenle Rogers, test teçhizatının içindeki yanma modellerini gözlemleyebildi.

Tasarım testleri sırasında Rogers, hazneyi modüler olacak şekilde tasarladı. Böylece hem haznenin hem de nozülün farklı versiyonlarını karıştırıp eşleştirebildiler. En yüksek ısıyı hazne duvarlarından uzak tutan bir “dönen oksijen kalkanı” ile reçine parçalarının her biri birkaç saniye dayanabildi. Bu yeterince uzundu. Çünkü her test ateşlemesinin yalnızca ateşleme düzenini gözlemlemek için yeterince uzun olması gerekiyordu.

Rogers düzinelerce farklı tasarımını metalden yaptırmış olsaydı, çok pahalıya patlardı. Bunun yerine, testler kısa olduğundan ve parçaların malzeme maliyetleri çok düşük olduğundan, en az harcama ve hazırlık süresi ile yüksek performanslı bir tasarımda karar kıldı.

2. 3D Baskı ile Karmaşık Roket Parçaları Oluşturun

Masten Uzay Sistemleri, dikey kalkış ve dikey iniş roketçiliğinde uzmanlaşmıştır. Masten, 2014 yılında küçük test iticileri ile başlayan ve ardından 2016 yılında 25.000 pound itiş gücü geniş kılıç motoruna kadar ölçeklendirerek 3D baskı roket motorlarını başlattı. Masten’de Araştırma ve Test Mühendisi Kimberly Devore’ye göre şirket, roket motorları üretmek için hem geleneksel işlemeyi hem de 3D baskıyı kullandı. Masten, eski motorlarında hala bazı geleneksel üretim yöntemlerini kullanıyor olsa da, tasarım esnekliği ve üretim hızı için 3D baskıyı benimsedi.

3D baskı ile ilgili güzel olan şey, onu tam istediğiniz gibi modelleyebilmeniz. Ayrıca, üzerinde geleneksel işleme yapıyormuşsunuz gibi aynı düzeyde yineleme gerektirmez. Gerçekten, onu ihtiyacınız olan şekilde tasarlayabilirsiniz. Çoğu zaman, geleneksel işlemeyle muhtemelen işleri oldukça basit hale getirmeniz gerekir. Eklediğiniz her bir ek özellik, ödemek zorunda kalacağınız ek bir paradır.

Araştırma ve Test Mühendisi, Kimberly Devore.

Ancak 3D baskıda, performansı artırmak için karmaşıklık eklemek ekstra maliyet getirmediği gibi risk alma da gerektirmez. Çoklu yapmak nispeten hızlı ve ucuz olduğundan, yeni şeyler deneyebilirler.

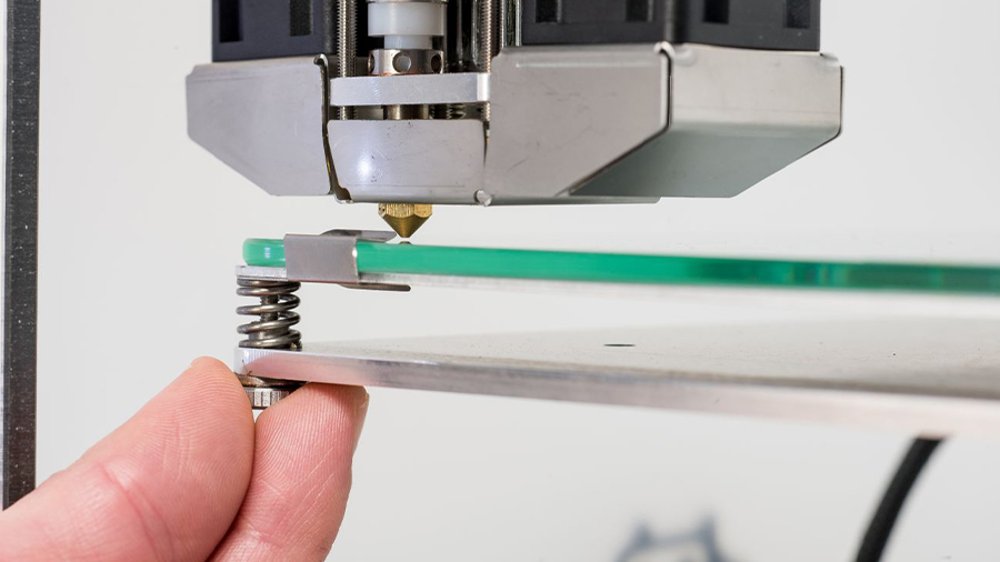

3. 3D Baskı ile Havacılık Aletlerini Prototipleme

CNC makinelerinin programlanması beceri ve zaman alır. Bir parçanın metal olması gerekmiyorsa, 3D baskı, prototipleri veya üretim araçlarını çok daha hızlı ve daha düşük maliyetle oluşturmak için pratik bir araç olabilir.

A&M Tool and Design havacılık, optik ve robotik için parçalar ve özel makineler üretir. Mağaza, güvenilir geleneksel teknolojiye ve iyileştirilmiş çözümlere ek olarak 3D baskı da dahil olmak üzere bir dizi yeni ekipmanı tanıtmak için yıllar içinde modernize edildi.

Prototipleme için mağaza, uygunluğu ve işlevi test etmek için 3D baskıları kullanmaya başladı. 3D baskı, bir CNC makinesinde üretilmesi maliyetli ve zaman alıcı olan geometriler için özellikle verimlidir.

3D baskı, Little ve ekibinin parçaları çok daha hızlı yapmasına ve günün tüm saatlerinden faydalanmasına, baskıları gece çalışacak şekilde ayarlamasına ve ertesi gün parçaları kullanmasına olanak tanır.

Havacılık ve Uzay İmalatı için 3D Baskı

4. Uçak Parçaları İçin 3D Baskılı Özel Aletlerle Para Tasarrufu

Lufthansa Technik, dünyanın en büyük havacılık tedarikçilerinden ve bakım, onarım ve revizyon (MRO) sağlayıcılarından biridir. Tescilli Kılavuz U kaçış yolu işaretleri, uçak kabinlerinde satış sonrası kurulum için tasarlanmıştır. Bu yenilikçi zemin işaretleri fotolüminesandır. Yani normal kabin ışığıyla şarj edilen ve elektrik olmadığında acil bir durumda karanlıkta parlamaya devam eden kendinden ışıklı renk pigmentleri ile donatılmıştır.

Üretimden önce, çeşitli takım malzemeleri ve fabrikasyon süreçleri test edildi. 3D baskı özel ekstrüzyon nozullarının en uygun maliyetli ve esnek üretim yöntemi olduğu bulundu.

Teorik olarak, parçalarımızı enjeksiyonla kalıplayabiliyoruz. Ancak memenin şekli ve ayarı konusunda asla bu kadar esnek olamazdık. 3D baskının büyük avantajını burada görüyorum.

Guide U proje mühendisi Ulrich Zarth.

Bu üretim aracı, Formlabs ortağı myprintoo ile işbirliği içinde Form 3L üzerine basılmıştır. Form 3L’deki yapı platformunun geniş alanı, tek bir baskı işleminde 72 memenin üretilmesine izin verdi. Çeşitli Formlabs malzemeleri test edildi ve doğru stabilite ve yüzey kalitesini sunmanın yanı sıra Lufthansa Technik’in üretim sürecini sürekli olarak optimize etmesine yardımcı olan Clear Resin tercih edildi.

Özellikle plastik sektöründe hassas geometriler istiyorsanız ve bunları hızlı bir şekilde istiyorsanız, her zaman 3D baskıyı kullanırdım.

Guide U Proje Mühendisi, Ulrich Zarth.

Zarth ve ekibi, bu küçük parçayı şirket içinde 3D baskı yaparak üretim süreçlerinde muazzam miktarda zaman ve para tasarrufu sağladı. Bu tip imalat takımlarının geleneksel yöntemleriyle karşılaştırıldığında, yüksek minimum sipariş miktarlarından da kaçınabildiler. Böylelikle süreç optimizasyonlarında önemli ölçüde daha esneklik kazandılar.

5. 3D Baskılı Maskeleme Aparatları ile Havacılık ve Uzay İmalatında Zaman Kazanma

AMRC’deki Integrated Manufacturing Group, ileri teknolojileri bir araya getirmek ve entegre sistemler geliştirmek için endüstriyel ortaklarla birlikte çalışır. Araştırma grubu, Avrupa’nın en büyük havacılık ve uzay üreticisi olan Airbus için yüksek toleranslı delme ve karbon fiber, alüminyum ve titanyum bileşenlerin işlenmesini içeren bir proje üzerinde çalıştı.

Bir deliği açıp bir sonraki deliğe geçtikten sonra, oluşan herhangi bir hurdanın ikinci deliği kirletmemesi için ilkini kapatmamız gerekiyordu.

Ekip önce küçük bir kauçuk O-halkası olan bir alüminyum parça kullanmayı denedi. Ancak bu, sorunu yeterince çözmedi. Üstelik iki ek kırışıklık daha vardı. Birçok boyutta kapaklara ihtiyaç duyuluyordu. Son teslim tarihlerini karşılamak için toplamda 500 kapak tedarik etmek için yalnızca on günleri vardı.

Özel ürünler için bu kadar kısa bir geri dönüş ile 3D baskı dışında neredeyse tüm diğer üretim seçenekleri uygulanamaz. O sırada AMRC’nin şirket içi yeteneklerinden emin olmayan Sleath, üç harici baskı bürosundan fiyat teklifi istedi, ancak fiyat teklifleri pahalıydı.

“Daha sonra Tasarım ve Prototipleme Grubumuzdan Mark Cocking ile konuştum ve herhangi bir şeyi kendi bünyemizde üretip üretemeyeceğimizi sordum. Aslında 24 saat boyunca ondan haber alamadım ama duyduğumda ‘Evet, yarısını yazdırdık bile’ dedi. Bu sondaj kapaklarından 250 tanesi 24 saat içinde üretildi. Bu şaşırtıcı bir geri dönüş oldu,” dedi Sleath.

Sonunda, Cocking tüm bileşenleri iki gün içinde üretmeyi başardı. Kapaklar tam olarak sahada amaçlandığı gibi performans gösterdi. Parçaların büyük çoğunluğu tam olarak amaçlandığı gibi çalıştı. Hiçbiri çalışma sırasında kırılmadı.

6. Galvanik Kaplama ile 3D Baskılı Son Kullanım Havacılık Parçaları

Elliptika, radyo frekansı (RF) ve mikrodalga ürün ve çözümlerinin tasarımı ve geliştirilmesinde uzmanlaşmıştır. Şirket otomotiv, savunma, tıp ve eğitim sektörlerinde araştırma ve geliştirme için kullanılan özel filtreler ve antenler tasarlıyor. Radyo frekansı tasarımcıları Gwendal Cochet ve Alexandre Manchec’in karmaşık geometriler elde etmesi, maliyetleri düşük tutması ve tasarımları hızla teslim etmesi gerekiyor. Bu zorlu parametrelere ulaşmak için geleneksel üretim tekniklerinin ötesine bakmayı öğrendiler.

Elliptika’nın ekibi, farklı eklemeli üretim süreçleriyle çalıştı ve baskılı parçaların pürüzsüz yüzeyleri nedeniyle stereolitografi (SLA) 3D baskının galvanik kaplama için en iyi eşleşme olduğunu gördü. Elliptika, Formlabs 3D yazıcısında yalnızca iki işle olumlu bir yatırım getirisi elde etti. Harici bir tedarikçi tarafından yapılan bir parçanın maliyeti yaklaşık 3000 EUR’dur. Bir anteni şirket içinde 3B yazdırmak ve elektrolizle kaplamak için malzeme ve işçilik maliyetleri yalnızca 20 EUR’dur.

Çalışma tempoları da hızlandı. Geleneksel üretim teknikleriyle, bir antenin imal edilmesi üç aya kadar sürebiliyordu. 3D baskı ile iki günde çalışan parçalar oluyor.

Havacılık Araştırma ve Eğitiminde 3D Baskı

7. 3D Basılı Parçaları Uzayda Test Etme

NASA araştırmacıları, elektrolizle kaplanmış SLA parçalarının uzayda nasıl performans gösterdiğini araştırıyorlar. NASA’nın Goddard Uzay Uçuş Merkezi’ndeki mühendisler, Formlabs yazıcılarında 3 boyutlu olarak basılan, elektrolizle kaplanan ve Uluslararası Uzay İstasyonu’na (ISS) 2022 yazında SpaceX ticari ikmal hizmetleri (CRS-25) görevinde uzaya gönderilen braketler tasarladı.

Alpha Space’in Uluslararası Uzay İstasyonu test platformu Materials Uluslararası Uzay İstasyonu Deneyi (MISSE-16) kullanılarak, numuneler uzay istasyonunun dış ortamına maruz bırakılacak ve daha sonra ileri testler için dünyaya geri gönderilecek. Elde edilecek sonuçlar, NASA ve muhtemelen diğer havacılık ve uzay üreticilerinin galvanik kaplama ve eklemeli üretimi gelecekteki potansiyel ürün planlarına nasıl dahil edebilecekleri konusunda bilgi verebilir.

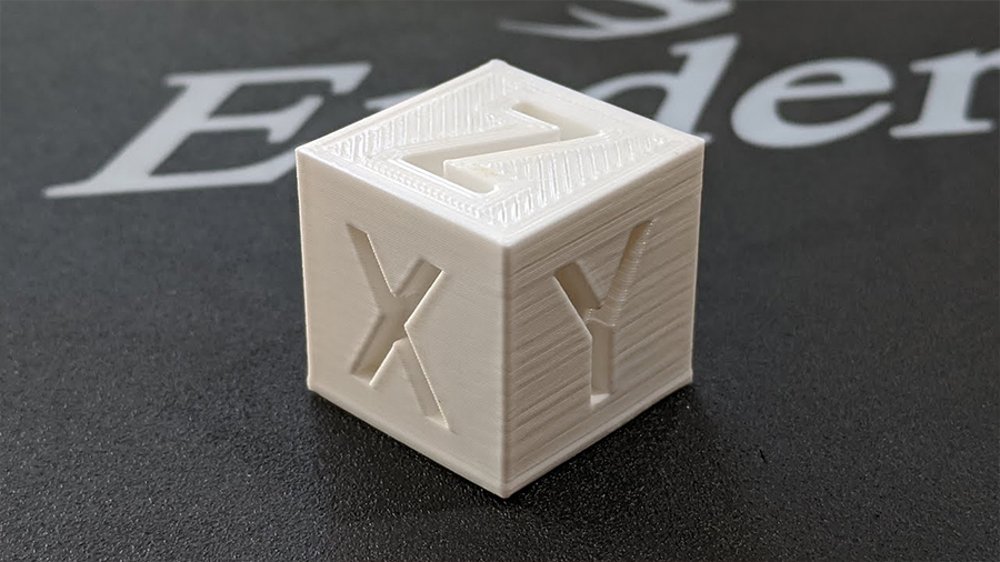

8. 3D Baskılı Rüzgar Tüneli Test Parçaları

Texas A&M Oran W. Nicks Düşük Hızlı Rüzgar Tüneli, çok çeşitli projeler için rüzgar tüneli testleri yürütür. Texas A&M Rüzgar Tüneli’nde yönetici ve mühendis olan Lisa Brown, araştırmacıların test planlarını geliştirmelerine, modelleri tasarlamalarına ve ilgili verileri toplamalarına yardımcı olan kodu oluşturmalarına yardımcı olur. Ekibi, çeşitli nesneleri test etmek için ölçekli modeller oluşturmak üzere 3B baskı kullanıyor.

Atlantik Okyanusu’nun diğer tarafında, Karlsruhe Teknoloji Enstitüsü’nün (KIT) rüzgar tüneli de 3D baskılı parçaları test ediyor. Doktora öğrencisi Lars von Deyn, türbülanslı akışları tahmin etme yöntemlerini inceliyor. Çalışmaları, hareketlilikteki sürtünmeyi azaltmak için malzeme ve tasarım seçimlerini bilgilendirme potansiyeline sahiptir.

Von Deyn, test parçalarını oluşturmak için Form 3L’yi seçti. Çünkü geniş yapı alanı, rüzgar tüneli test alanını daha az bireysel parça ile kaplayabileceği ve dolayısıyla modelde daha az kesinti yapabileceği anlamına geliyordu.

9. Yeni Nesil Mühendisleri 3D Baskı ile Eğitmek

Amerika Birleşik Devletleri Deniz Akademisi, genç erkek ve kadınları ABD Donanması ve Deniz Piyadeleri’nde profesyonel subaylar olmaya hazırlar. USNA’da Doçent olan Yüzbaşı Brad Baker, mühendislik öğrencilerinin yinelemeli sürecinin ve dolayısıyla öğrenme hızının, üretim yeteneklerine erişim eksikliği nedeniyle engellendiğini fark etti. Öğrencilerin bitirme projelerine tahsis edilmiş bir makine atölyesinde bile her bir birey veya takım bir yıl boyunca üç veya dörtten fazla yineleme yapamadı.

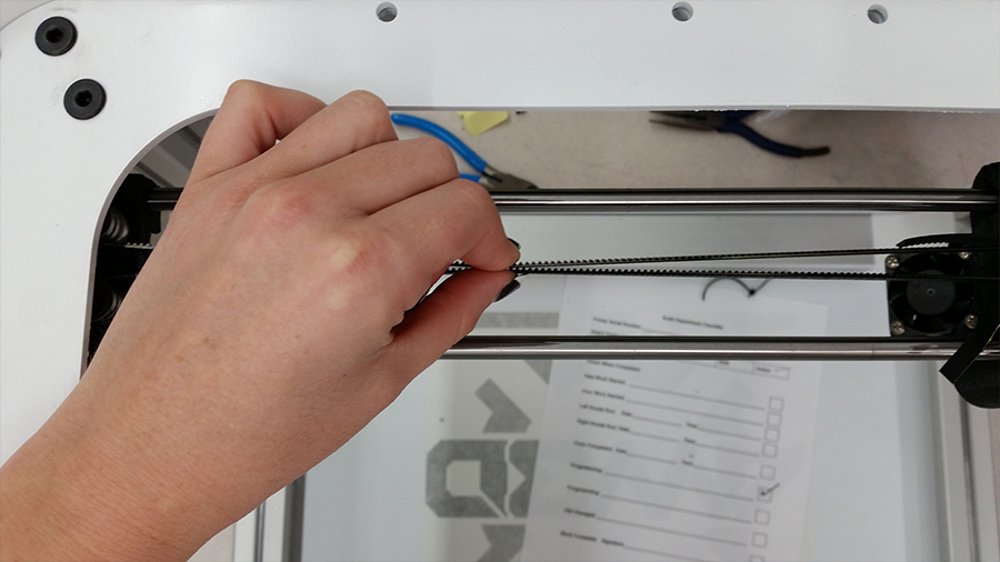

Kaptan Baker, kampüste öğrencilere dersleri için 3D yazıcılar sunan ilk profesör değildi Ancak MakerSpaceUSNA’yı başlattığında tasarım ve üretim yeteneklerini tek bir merkezi konumda topladı. Başlamak için sadece birkaç kaynaşık biriktirme modelleme (FDM) yazıcısıyla, makineleri makine mühendisliği müfredatına entegre etmeye ve makineleri bitirme projelerini tamamlayan öğrencilerin kullanımına sunmaya başladı.

Öğrenciler mühendislik müfredatına girdiklerinde, önce CAD yazılımını nasıl kullanacaklarını, ardından FDM yazıcılarını nasıl çalıştıracaklarını öğrenirler. Ardından stereolitografiye (SLA) geçerler ve son olarak seçici lazer sinterleme (SLS) 3D yazıcılara geçerler. Sonrasında 3D taramayı bile öğreniyorlar. Öğrendikleri tüm araçları kullanarak tam tersine mühendislik projelerini tamamlayabiliyorlar.

FDM, SLA ve SLS teknolojilerini kullanan yüksek kaliteli, güvenilir yazıcılara sahip olmak, MakerSpaceUSNA’nın her bir USNA öğrencisine çok çeşitli katmanlı üretim teknolojileri deneyimi sunmasını sağlar. Kaptan Baker’ın uygulamalı eğitim felsefesi ve başarısızlık yoluyla öğrenme yaklaşımı, mühendislik öğrencileri için bu maruziyeti bir adım öteye taşıyor.

Havacılık için eklemeli imalat üretiminde sırada ne var?

Her zamankinden daha güçlü ve erişilebilir katkı teknolojileriyle sektör, daha geniş bir katılımcı yelpazesine hitap edecek. Önümüzdeki 5-10 yıldaki en büyük atılımların tedarikçilerden mi, kamu kurumlarından mı, yeni başlayanlardan mı yoksa akademiden mi geleceğini söylemek zor. Ancak her zamankinden daha fazla insanın 3D baskıyı uygulamalı hale getirmesiyle, bu yenilikler daha hızlı gelecek. 3D baskı teknolojisi anlayışı havacılık endüstrisinde yayılmaya devam ettikçe ve mevcut malzeme tabanı çok yönlü hale geldikçe, aditif teknoloji, uçak ve uzay aracı inşa etme ve bakımını yapma şeklimizi yeniden şekillendirmeye devam edecek.