3D Baskı Çözünürlüğü: Anlamı, Önemi ve Optimizasyonu

3D yazdırmada çözünürlük sadece bir sayı değildir; detay ve hassasiyetin temel taşıdır. Çözünürlük, baskıların estetik kalitesinden işlevsel doğruluğuna kadar her şeyi etkiler. Bu rehber, 3D yazdırma çözünürlüğünün kritik rolünü ve bu alandaki teknolojik gelişmeleri derinlemesine ele alıyor.

3D Yazdırma Çözünürlüğü Nedir?

3D yazdırma çözünürlüğü, bir yazıcının ulaşabileceği detay seviyesini ifade eden önemli bir parametredir ve baskıların hassasiyetini doğrudan etkiler. Çözünürlük, yazıcının X, Y ve Z eksenlerinde yapabildiği ince hareketlerle belirlenir.

•Yatay Çözünürlük (X ve Y Ekseni): Yazıcının kafa hareketlerinin yatay düzlemde yapabileceği en küçük adımları ifade eder.

•Dikey Çözünürlük (Z Ekseni): Katman kalınlığını, yani yazıcının oluşturduğu her bir katmanın yüksekliğini belirtir.

Daha yüksek çözünürlük, daha detaylı ve pürüzsüz yüzeyler elde edilmesini sağlar, bu da baskının estetik ve işlevsel yönlerini geliştirir.

3D Yazdırmada Çözünürlük Neden Önemlidir?

Çözünürlük, nihai ürünün kalite ve detay seviyesini belirler. Yüksek çözünürlükte baskı yapabilen yazıcılar, özellikle hassasiyet gerektiren havacılık, otomotiv ve medikal alanlarda karmaşık ve detaylı objeler üretebilir.

•Sağlık Sektörü: Karmaşık medikal modeller ve özel protezler üretirken mikron düzeyinde hassasiyet önemlidir.

•Mühendislik: Tasarımları test etmek ve doğrulamak için detaylı prototipler oluşturulabilir.

3D Yazdırma Çözünürlüğü Nasıl Ölçülür?

Çözünürlük, yatay (XY ekseni) ve dikey (Z ekseni) boyutlarda ölçülür:

1.XY Çözünürlüğü: Baskı yatağındaki yatay düzlemdeki en küçük detayları temsil eder. Yazıcı kafasının X ve Y eksenlerindeki hassas hareket kabiliyetiyle belirlenir.

2.Z Çözünürlüğü (Katman Kalınlığı): Yazıcının dikeyde oluşturduğu her bir katmanın yüksekliği ile tanımlanır. Katman kalınlığı ne kadar ince olursa, detay ve yüzey kalitesi o kadar yüksek olur.

3D Yazıcılar için İdeal Çözünürlük Nedir?

İyi bir denge sağlamak için 50 ile 200 mikron (0.05 – 0.2 mm) arasındaki çözünürlük, kalite, detay ve hız açısından genellikle yeterlidir.

Çözünürlüğü Etkileyen Faktörler

Baskı hassasiyetini etkileyen birçok faktör vardır. Bunlar yazıcının mekanik özelliklerinden kullanılan malzeme ve teknolojiye kadar değişiklik gösterebilir:

1. Katman Kalınlığı (Z Ekseni Çözünürlüğü)

•Katman kalınlığı mikron cinsinden ölçülür ve daha ince katmanlar daha yüksek çözünürlük sağlar.

•FDM Yazıcılar: Genelde 100 mikrondan 0.1 mm’nin altına kadar farklı katman kalınlıkları sunar.

•SLA ve LFS Teknolojileri: 25 mikrona kadar ince katmanlar üretebilir.

Daha İnce Katmanlar Her Zaman Daha İyi mi?

•Zaman: İnce katmanlar, baskı süresini önemli ölçüde uzatır.

•Hata Olasılığı: Daha fazla katman, hata riskini artırabilir.

•Uygulama Spesifikliği: Ultra ince katmanlar her zaman gerekli olmayabilir. Daha az detay gerektiren modeller için daha kalın katmanlar tercih edilebilir.

2. Minimum Detay Boyutu (XY Ekseni)

•Yazıcının yatay düzlemde üretebileceği en küçük detaydır.

•Etkileyen Faktörler:

•Nozül Çapı: Daha küçük nozüller daha ince detaylar sağlar, ancak tıkanma riski artar.

•Motor Hassasiyeti: Step motorların hareket doğruluğu, küçük detayların oluşturulmasında önemlidir.

3. Malzeme Özellikleri

•Termal Genleşme: Malzemenin ısındığında genişlemesi ve soğuduğunda büzülmesi, baskının şeklini bozabilir.

•Viskozite: Düşük viskoziteli malzemeler, detayların korunmasını zorlaştırabilir.

4. Sıcaklık Kontrolü

•Malzemenin doğru sıcaklıkta erimesi ve katılaşması, çözünürlük ve doğruluk üzerinde belirleyicidir.

5. Baskı Hızı

•Yüksek Hız: Katmanların düzgün oluşmasını zorlaştırabilir ve detay kaybına neden olabilir.

•Titreşim: Yüksek hızlarda yazıcı titreşimleri artar, bu da hassasiyetin düşmesine yol açabilir.

Hız ve Çözünürlük Dengesi

Hız ve çözünürlük arasında bir denge kurmak önemlidir. Hızlı baskılar üretim süresini kısaltabilir, ancak genellikle detaylardan ödün verilmesi gerekir.

Farklı 3D Baskı Teknolojilerinin Çözünürlüğü Nedir?

3D yazıcı dünyası, her teknolojinin kendine özgü yetenekleri ve çözünürlük özellikleri sunduğu çeşitli bir alandır. Bu farkları anlamak, projeleriniz için doğru 3D yazdırma yöntemini seçmek açısından önemlidir. Şimdi, farklı 3D yazıcı teknolojilerinin çözünürlükleri nasıl ele aldığını ve her birinin neyle farklılaştığını inceleyelim.

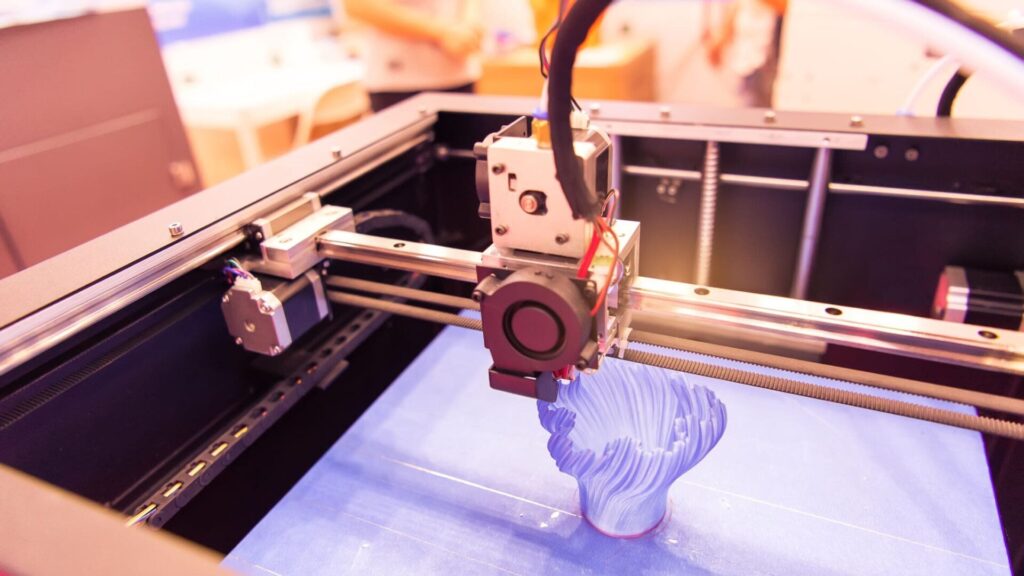

FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

Fused Deposition Modeling (FDM), aynı zamanda Fused Filament Fabrication (FFF) olarak da bilinir ve en yaygın 3D yazıcı teknolojilerinden biridir. Bu teknoloji, termoplastik filamentlerin ısıtılmış bir uçtan ekstrüze edilerek, katman katman son ürünü oluşturmasıyla çalışır. FDM baskılarındaki çözünürlük, nozül boyutu ve adım motorunun hassasiyetine bağlı olarak büyük ölçüde değişir.

Nozul Boyutu: Nozulun çapı, yazdırma sırasında ekstrüze edilebilen filamentin minimum kalınlığını belirler. Daha küçük nozullar, daha ince katmanlarla daha detaylı baskılar yapabilirken, genellikle 0.1 mm’ye kadar katman yüksekliği sunar. Bunun aksine, daha büyük nozullar, daha kalın katmanlarla yazdırma sürecini hızlandırırken, detay kaybına yol açar ve katman yüksekliği 0.3 mm’ye kadar çıkabilir.

Adım Motoru Hassasiyeti: Adım motoru, yazıcı kafasının ve baskı platformunun hareketini kontrol eder. Motorun daha hassas çalışması, daha küçük hareketlerin yapılmasını sağlar ve bu da yazıcının ince detayları üretme yeteneğini artırır. Bu hassasiyet, Z eksenindeki çözünürlüğü doğrudan etkiler ve baskı tablasının ne kadar ince hareket edebileceğini belirler.

FDM yazıcıları için tipik çözünürlük aralıkları, makinenin yapılandırmasına ve ayarlarına bağlı olarak değişir. Masaüstü modeller genellikle 100 ile 300 mikron arasında çözünürlük sunarken, endüstriyel makineler 50 ila 250 mikron arasında daha ince çözünürlükler elde edebilir. Bu değişkenlik, FDM teknolojisinin hem tüketici hobisi projeleri hem de daha zorlu endüstriyel uygulamalar için uyarlanabilir olmasını sağlar.

Raise3D, üstün parça kalitesi ve çözünürlük sağlayabilen endüstriyel ve ticari 3D yazıcılar üretmektedir. Bunun üç ana faktörle sağlandığını belirtmek gerekir:

•Değiştirilebilir nozullar: Daha ince X/Y detayları için 0.2 mm nozül

•Hassas konumlandırma: X/Y ekseninde 0.78125 mikron konumlandırma çözünürlüğü

•Eşsiz katman çözünürlüğü: 0.01 mm minimum katman yüksekliği

SLA (Stereolithography)

Stereolithography (SLA), yüksek doğruluk ve mükemmel yüzey bitişi ile tanınan bir 3D yazdırma yöntemidir. Bu teknoloji, sıvı reçineyi katman katman sertleştiren ultraviyole (UV) lazer kullanır. SLA yazıcılarının çözünürlüğü, iki ana faktöre bağlı olarak belirlenir:

UV Lazer Hassasiyeti: SLA yazıcıları, sıvı reçinenin yüzeyine istenilen şekilleri izleyen yüksek odaklı UV lazeri kullanır. Lazer noktasının çapı çok önemlidir çünkü bu, minimum özellik boyutunu tanımlar ve genellikle 25 ila 100 mikron arasında olan karmaşık detayların yapılmasına olanak sağlar.

Optik ve Polimerizasyon Kinetiği: Yazıcının optik kalitesi, lazerin ne kadar hassas odaklandığını belirler. Gelişmiş optik sistemler, çoğu ekstrüzyon tabanlı 3D yazıcının gerçekleştirebileceğinden çok daha ince detaylar elde edilmesine olanak tanır. Ayrıca, reçinenin sertleşme reaksiyonunun kinetiği de (sertleşmenin ne kadar hızlı ve doğru olduğu) yüksek çözünürlük baskılarının elde edilmesinde kritik rol oynar.

DLP (Digital Light Processing)

Dijital Işık İşleme (DLP), SLA ile ışıkla kürleme yaklaşımında benzerlikler gösterse de, uygulama açısından önemli farklar taşır.

Projektör Tabanlı Sistem: DLP, her katmanın tek bir görüntüsünü tüm platform boyunca bir kerede yansıtan dijital bir projektör kullanır. Bu yöntem, SLA’nın nokta nokta kürleme işlemi ile karşılaştırıldığında daha hızlıdır ancak genellikle biraz daha düşük çözünürlük sunar (yani daha kalın katman yükseklikleri).

Piksellik Çözünürlük Belirleme: DLP yazıcısındaki çözünürlük, esas olarak kullanılan projektörün piksel boyutuna bağlıdır. Piksel ne kadar küçükse, o kadar ince detaylar elde edilebilir. Ancak, SLA’dan farklı olarak, DLP projektörün piksel boyutu ile sınırlıdır, bu da baskı nesnesinin XY çözünürlüğünü doğrudan etkiler.

LCD

Sıvı Kristal Ekran (LCD) 3D yazdırma, fotopolimer reçinelerini kürlemek için bir sıvı kristal ekran paneli kullanan bir şekil verme teknolojisidir. Bu teknoloji, yüksek çözünürlüklü baskılar üretme verimliliğiyle özellikle bilinir.

Dikey ve Yatay Çözünürlük Belirleme: LCD baskılamada, hem dikey hem de yatay çözünürlük, LCD panelindeki piksel yoğunluğu ve düzenlemeleriyle büyük ölçüde etkilenir. LCD’nin yaydığı ışık, reçineyi tam konumlarda kürler ve bu da elde edilebilecek en küçük özellik boyutunu belirler.

Çözünürlük Aralıkları: Tipik olarak, LCD yazıcılarının çözünürlüğü geniş bir yelpazede değişebilir ancak genellikle 25 mikron kadar ince katman yüksekliği sunar. XY çözünürlüğü, genellikle çoğu tüketici seviyesindeki yazıcıda yaklaşık 47 mikron olan piksel boyutuna doğrudan bağlıdır. Bu kurulum, mücevher ve dişçilik uygulamaları gibi yüksek detay gerektiren modeller için yeterince ince bir detay seviyesi sağlar.

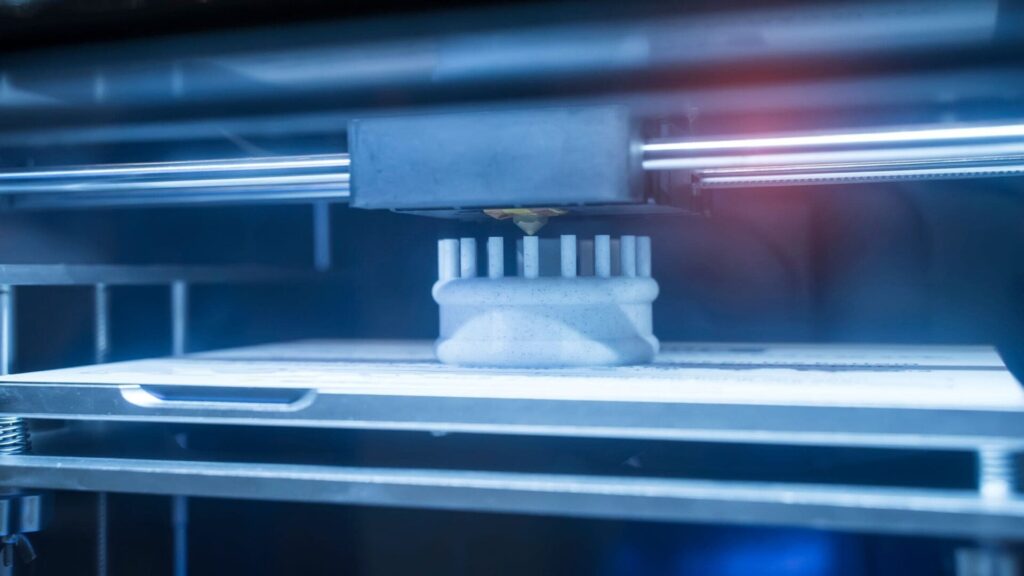

SLS (Selective Laser Sintering)

Selective Laser Sintering (SLS), yüksek güçlü bir lazer kullanarak toz halindeki malzemeyi sinterleyip, bunları birleşerek sağlam bir yapı oluşturur. Bu yöntem, sağlam ve çok yönlü parçalar üretebilme yeteneği ile takdir edilmektedir.

Çözünürlük Kontrolü: SLS yazıcılarının çözünürlüğü esas olarak lazerin çapına bağlıdır; bu çap, toz yatağı üzerinde lazerin odaklandığı yerdir. Lazerin nokta boyutu ne kadar küçükse, elde edilebilecek çözünürlük o kadar yüksek olur. SLS teknolojisi genellikle 60 ile 120 mikron arasındaki katman kalınlıklarını elde edebilir.

Baskı Kalitesi İçin Etkiler: Lazer nokta boyutunun hassas kontrolü, baskı nesnelerinde mükemmel detaylar elde edilmesini sağlar ve bu da SLS’yi karmaşık endüstriyel parçalar ve fonksiyonel prototipler için ideal kılar. Sinterlenmiş malzemelerin sağlamlığı da, bu teknolojinin çeşitli üretim sektörlerinde kullanımını artırır.

3D Baskı Çözünürlüğünü Nasıl İyileştirebilirsiniz?

3D baskıların çözünürlüğünü iyileştirmek, daha kaliteli ve detaylı nesneler elde etmek için önemlidir. Bu bölümde, yazılım ayarları ve teknikleri ile baskılarınızın detaylarını nasıl geliştirebileceğiniz incelenmektedir.

Daha Yüksek Çözünürlük Ayarları Kullanmak

3D yazıcınızın yazılımında daha yüksek çözünürlük ayarlarını tercih etmek, baskılarınızın detaylarını ve kalitesini önemli ölçüde iyileştirebilir. Yazıcınızı daha yüksek DPI (nokta başına inç) ile çalıştırarak, özellikle karmaşık modellerde ince detayların daha iyi yakalanmasını sağlayabilirsiniz.

Faydalar: Yüksek çözünürlük ayarları, baskınızın detaylarını inceltir, bu da karmaşık takı tasarımları, detaylı minyatür modeller ve yüksek hassasiyetli mühendislik parçaları gibi uygulamalar için vazgeçilmezdir. Her tasarımın nuansları doğru şekilde tekrar üretilir ve dijital modelle yakın bir eşleşme sağlanır.

Önerilen DPI Ayarları: Detaylı figürler ve modeller için 300 DPI veya daha yüksek bir ayar önerilir. Daha büyük ve daha az detay gerektiren baskılar için daha düşük bir DPI yeterli olabilir, bu da baskı süresini kısaltırken kaliteyi fazla etkilemez.

Daha Düşük Katman Yükseklikleri Kullanmak

Katman yüksekliğini düşürmek, baskı kalitesini artırmak için bir diğer etkili yöntemdir. Daha küçük katman yükseklikleri, baskı nesnesinin daha düzgün bir yüzeyle bitmesini sağlar, çünkü katmanlar gözle görülmeden daha ince olur.

Baskı Kalitesine Etkisi: Daha düşük katman yükseklikleri, baskının yüzey kalitesini artırır, bireysel katmanların görünürlüğünü azaltır ve daha homojen, pürüzsüz bir dış yüzey oluşturur. Bu, sanatsal baskılar veya fonksiyonel parçalar için özellikle önemlidir.

Önerilen Katman Yükseklikleri: Standart uygulamalar için 0.1 mm ile 0.2 mm arasında bir katman yüksekliği yaygın olarak kullanılır. Ancak, daha yüksek detay gerektiren baskılar için katman yüksekliğini 0.05 mm’ye veya daha küçüğüne düşürmek faydalı olabilir. Küçük katman yüksekliklerinin baskı süresini artıracağı unutulmamalıdır, çünkü nesne oluşturulurken daha fazla katman gereklidir.

Doğru Nozul Boyutunu Seçmek

Nozul boyutu, 3D baskıların çözünürlüğünü belirlemede önemli bir rol oynar. Nozulun çapı, elde edilebilecek minimum katman yüksekliğini belirler ve baskının detayını ile pürüzsüzlüğünü etkiler.

Çözünürlük Üzerindeki Etkisi: Daha küçük bir nozul çapı, örneğin 0.1 mm, daha ince katman yüksekliklerine olanak tanır, bu da genellikle 0.12 mm civarındadır. Bu daha küçük katman yüksekliği, karmaşık modeller ve detaylı dokular için çok yüksek çözünürlüklü baskılar üretebilir. Buna karşılık, daha büyük nozullar (örneğin 0.8 mm), daha kalın katmanlar üretir ve daha hızlı baskılar için veya detayın daha az kritik olduğu daha büyük nesneler için uygundur.

Nozul Boyutu Seçimi: Doğru nozul boyutu, baskı ihtiyaçlarınıza bağlıdır:

•Yüksek Detay: Yüksek detay gerektiren modeller için, örneğin minyatürler veya karmaşık takılar, 0.1 mm ile 0.4 mm çapında nozullar tercih edilir.

•Genel Kullanım: Standart uygulamalar için, 0.4 mm nozul, hız ve detay arasında iyi bir denge sunar.

•Hızlı Prototipleme: Detayın önemli olmadığı hızlı baskılar için (prototip veya taslak modeller gibi), daha büyük bir nozul (0.5 mm veya daha büyük) daha uygun olabilir.

Yazıcınızı Kalibre Etmek

3D yazıcınızın düzenli kalibrasyonu, optimal baskı kalitesini korumak ve her baskının beklenen doğruluk ve hassasiyet standartlarına uymasını sağlamak için gereklidir.

Kalibrasyonun Önemi: Kalibrasyon, yazıcınızın doğru çalıştığını garanti eder. Katman hizalamasından yükseklik ayarlarına, ekstrüzyon oranlarına ve motor hızlarına kadar her şeyi etkiler. Doğru kalibrasyon, baskı hatalarını azaltmaya yardımcı olur ve çıktının sürekli olarak tasarım spesifikasyonlarıyla uyuşmasını sağlar.

Kalibrasyon Kılavuzu: İşte 3D yazıcınızı kalibre etmek için temel bir adım adım yaklaşım:

1.Yazıcıyı Sıfırlayın: Yazıcının yatak hizalamasının doğru olduğundan emin olun. Yanlış hizalanmış bir yatak, yapışma sorunlarına ve düzensiz katmanlara neden olabilir.

2.Ekstrüderi Ayarlayın: Ekstrüderi kalibre edin ve doğru miktarda filamentin baskı sırasında beslenmesini sağlayın. Bu, istenen malzeme yoğunluğu ve katman kalınlığını elde etmek için önemlidir.

3.Z-Aksisini Ayarlayın: Z-ekseni yüksekliğini ayarlayın, bu da katman yüksekliğini doğru bir şekilde yönetmek için önemlidir.

4.Test Baskısı Yapın: Ayarlamalardan sonra her zaman bir test baskısı yapın. Boyut, şekil ve detaydaki hataları kontrol etmek için kalibrasyon modeli kullanın ve gerekirse ayarları yapın.

Baskı Hızı ve Sıcaklık Ayarlarını Detay ve Malzeme Yapışmasını Optimize Ederek Düzenleyin

Baskı hızı ve sıcaklık ayarlarını optimize etmek, 3D baskıların yüksek çözünürlükte yapılmasını sağlamak için çok önemlidir. Bu faktörler, son baskının kalitesini büyük ölçüde etkiler, malzeme yapışmasından detayların hassasiyetine kadar her şeyi etkiler.

Baskı Hızı: Baskı hızını yavaşlatmak, her katmanın doğru bir şekilde yerleştirilmesi ve sertleşmesi için daha fazla zaman tanır. Yavaş baskı hızları, özellikle ince detaylar veya çok küçük özellikler gerektiğinde faydalıdır, çünkü yüksek hızda gerçekleşebilecek sarsıntıları veya titremeleri önler.

Sıcaklık Ayarları: Hem yazıcı kafasının hem de baskı yatağının sıcaklığı, her katmanın altına malzemenin nasıl yapıştığını etkiler. Optimal sıcaklık ayarları, daha düzgün yüzeyler ve daha keskin detaylar elde edilmesine yardımcı olabilir. Örneğin, ABS gibi malzemeler için, doğru katman yapışması sağlamak için daha yüksek sıcaklıklar gerekebilir, buna karşın PLA gibi malzemeler için daha düşük sıcaklıklar yeterli olabilir ve ipliklenme ya da sızma gibi sorunları engeller.

Destek Malzemelerini Anlamak ve Doğru Kullanmak

Destek yapıları, özellikle üst yapıları veya asılı parçaları olan karmaşık modeller için 3D baskının vazgeçilmez bir parçasıdır. Destek malzemelerini doğru kullanmak, yüksek çözünürlüklü baskılar elde etmek için çok önemlidir.

Destek Malzemelerinin Amacı: Bu malzemeler, baskı sırasında modelin desteksiz kısımlarının sarkmasını veya çökmesini önler. Karmaşık alanlarda çözünürlük elde etmek için çok önemlidir, çünkü aksi takdirde detaylar bozulabilir.

Destek Kullanımını Etkili Hale Getirme: Destek malzemelerini etkili kullanmak için, destek türünü (su ile çözünebilen veya aynı malzeme) ve yerleşimini göz önünde bulundurun. Su ile çözünebilen destekler, karmaşık modeller için mükemmeldir çünkü baskı sonrası tamamen çözünebilen malzemelerle temiz bir yüzey bırakır.

Destek Ayarlarını Optimize Etme: Destek ayarlarını optimize ederken, destek eklenmesi gereken açıyı ve destek yapılarının yoğunluğunu dikkate alın. Amacınız, modelin bütünlüğünü koruyacak kadar destek kullanmak ancak kaldırılması zor olmadan veya modele zarar vermeden kaldırılabilecek kadar az kullanmaktır.

Yüksek Çözünürlük Elde Etme Zorlukları

Yüksek çözünürlüklü baskılar elde etmek, birçok faktörden dolayı zor olabilir. Bu faktörler, baskıların son kalitesini etkileyebilir ve ince detayların doğru bir şekilde basılmasını engelleyebilir. İşte en yaygın zorluklar ve çözüm önerileri:

1. Deformasyon (Warping)

Deformasyon, baskı materyalinin düzensiz bir şekilde soğuması sonucu baskı yüzeyinden kalkmasıdır. Bu, detayları bozarak baskının kalitesini olumsuz etkiler.

Çözüm:

•Baskı ayarlarını optimize edin; sıcaklık ve soğutma ayarlarını düzenleyin. Baskı sıcaklığını biraz düşürmek ve soğutma fan hızını artırmak yardımcı olabilir.

•Sabit bir sıcaklık sağlamak için ısıtmalı bir tabla kullanın.

•Raft ve destek yapıları kullanarak baskıyı yatakla daha iyi yapıştırın.

2. İpliğin (Stringing) Oluşması

Stringing, baskı sırasında farklı bölümler arasında filamentin ince iplikler halinde kalmasıdır. Bu, yanlış geri çekilme (retraction) ayarlarından kaynaklanır.

Çözüm:

•Geri çekilme ayarlarını optimize ederek baskı bölümleri arasında sızan filamentin önüne geçin.

•Baskı sıcaklığını 5-10 derece kadar düşürmek, fazla akışı engelleyebilir.

•Hareket hızını artırarak iplik oluşumunu azaltın.

3. Katman Hataları (Layer Misalignment)

Katman hataları, baskı tablasının doğru hizalanmaması veya mekanik sorunlar nedeniyle katmanların düzgün olmamasıdır. Bu da baskının detaylarını ve doğruluğunu etkiler.

Çözüm:

•Yazıcıyı düzenli olarak kalibre edin ve tabla hizalamasını doğru yapın.

•Hareketli parçaları (kayışlar, motorlar, makaralar) bakımını yaparak mekanik hataları önleyin.

•Test baskıları yaparak hizalamayı kontrol edin ve gerektiğinde düzeltin.

3D Yazıcı Çözünürlüğünü Test Etme ve Doğrulama

3D yazıcınızın çözünürlüğünü test etmek, istenilen baskı kalitesini ve boyutsal doğruluğu elde etmenizi sağlar. Bu süreç, test modelleri oluşturmak, yazıcı ayarlarını düzenlemek ve sonuçları analiz ederek yazıcının performansını incelemeyi içerir.

Test Modelleri Tasarlama

Yazıcınızın çözünürlük yeteneklerini etkili bir şekilde test etmek için, yazıcının küçük detayları ve ince özellikleri yeniden üretme yeteneğini test eden modeller tasarlamalısınız:

•Boyutsal Doğruluk Testi: Bir kalibrasyon küpü gibi modelle, yazıcının belirtilen ölçüleri doğru bir şekilde yeniden üretebilme yeteneğini ölçün.

•Özellik Boyutu Testi: Küçük delikler, ince duvarlar ve küçük yazılar içeren modeller tasarlayın, yazıcınızın minimum özellik boyutlarını nasıl işlediğini değerlendirin.

•Öne Çıkma ve Köprüleme Testi: Destek yapıları olmadan yazıcının nasıl düzgün, desteksiz köprüler ürettiğini test eden elemanlar ekleyin.

3DBenchy gibi araçlar, yazıcınızın farklı baskı özelliklerini ve çözünürlük yeteneklerini test etmek için faydalıdır.

Test Baskılarının Analizi

Test modelleri basıldıktan sonra, sonuçları dikkatlice analiz etmek çok önemlidir:

•Görsel İnceleme: Basılan modellerde herhangi bir hata veya anormallik olup olmadığını gözlemlayın. Küçük özellikleri daha yakından incelemek için büyüteç kullanın.

•Ölçüm Araçları: Ölçüm kaliperleri veya mikrometreler kullanarak baskı modelinin boyutlarını ölçün ve bu boyutları test tasarımınızla karşılaştırın. Önemli ölçüleri, duvar kalınlığı, delik çapı ve özellik yüksekliği gibi kritik boyutlara odaklanın.

•Yazılım Analizi: Tarayıcı kullanarak basılan modeli dijital modelle karşılaştırın ve çözünürlükle ilgili sapmaları tespit edin.

Sonuç

Yüksek çözünürlüklü baskılar elde etmek, yazıcınızın ayarlarını, malzeme seçimini ve kalibrasyonunu dikkatlice incelemeyi gerektirir. Bu öğeleri doğru bir şekilde anlamak ve ayarlamak, keskin ve detaylı baskılar elde etmenizi sağlar. Yüksek çözünürlük için dikkat edilmesi gereken pek çok değişken vardır ve bu süreç sabır, hassasiyet ve yazıcınızın yeteneklerini anlamayı gerektirir.

Sıkça Sorulan Sorular

1. En yüksek çözünürlüklü 3D baskı teknolojisi nedir?

En yüksek çözünürlük, genellikle Stereolitografi (SLA) ve Dijital Işık İşleme (DLP) teknolojileriyle elde edilir. SLA, 25 mikron kadar ince katman çözünürlükleriyle son derece ayrıntılı özelliklerin basılması için idealdir.

2. Daha yüksek çözünürlük, daha iyi doğruluk anlamına mı gelir?

Daha yüksek çözünürlük, yazıcının ince detayları daha doğru bir şekilde yeniden üretmesini sağlar. Ancak, çözünürlükle birlikte malzeme özellikleri ve yazıcı kalibrasyonu gibi faktörleri de dengelemek önemlidir. Yüksek çözünürlük, baskı süresini önemli ölçüde artırabilir ve her model için gerekli olmayabilir.

Kaynak: Raise3D